PBT가 HACCP인증과 관련되어 있다고?

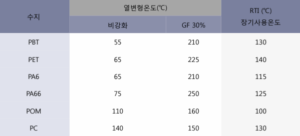

이전 컬럼을 다시 종합해보면, PBT는 결정화 속도가 빨라 사출에 매우 적합하며,

흡습성이 약해 치수변형이 잘 되지 않고, 유리섬유로 강화하면 내열성이 매우높아지기에,

자동차의 엔진의 핵심 전장부품으로 엔지니어링 플라스틱의 한 축을 담당하게 됩니다.

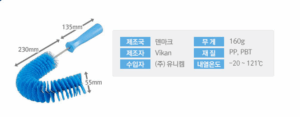

그리고 이런 성질은 브러쉬모재료에서도 그대로 나타나고, 그 결과 식품위생에 어떤 효과가 있는지까지 알아보도록 해요.

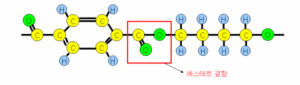

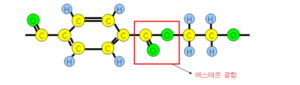

먼저 분자 구조를 알아보면, 부틸렌의 알킬 사슬이 길다는 것을 알 수 있어요.

1. 분자구조

에스터 결합( –CO–O–)의 대표주자인 PET와의 차이점을 분자구조로 알아보면,

PBT의 CH₂(메틸렌기)가 4의 체인으로, PET보다 길다는 점이에요.

좌측=PBT / 우측=PET ( 출처: KEP 폴리에스터의 특성)

-

PET: –O–CH₂–CH₂–O– → 에틸렌기(ethylene group), 알킬 사슬이 2개(–CH₂– ×2)

-

PBT: –O–(CH₂)₄–O– → 부틸렌기(butylene group), 알킬 사슬이 4개(–CH₂– ×4)